Predictive Maintenance – Was ist vorausschauende Wartung?

In diesem Vortrag wurde ein Fall-Beispiel genannt:

In einer Schicht wurde ein Fehler gemacht und die Maschine beschädigt. Das wurde den Mitarbeitern der nachfolgenden Schicht nicht mitgeteilt. Die Maschine wurde weiter verwendet. Die zum Einsatz kommende Software registrierte erhöhte Temperaturen und einen erhöhten Energieverbrauch und schlug Alarm. Bevor die Maschine komplett ausfiel, konnte eine entsprechende Wartung/Reparatur eingeleitet werden.

Das wurde dann ganz stolz Predictive Maintenance genannt.

Nein – das ist nicht Predictive Maintenance! Dieses Vorgehen ist nur eine einfache Grenzwertüberprüfung, anhand einer kontinuierlichen Aufzeichnung der Zustandsdaten der Maschine.

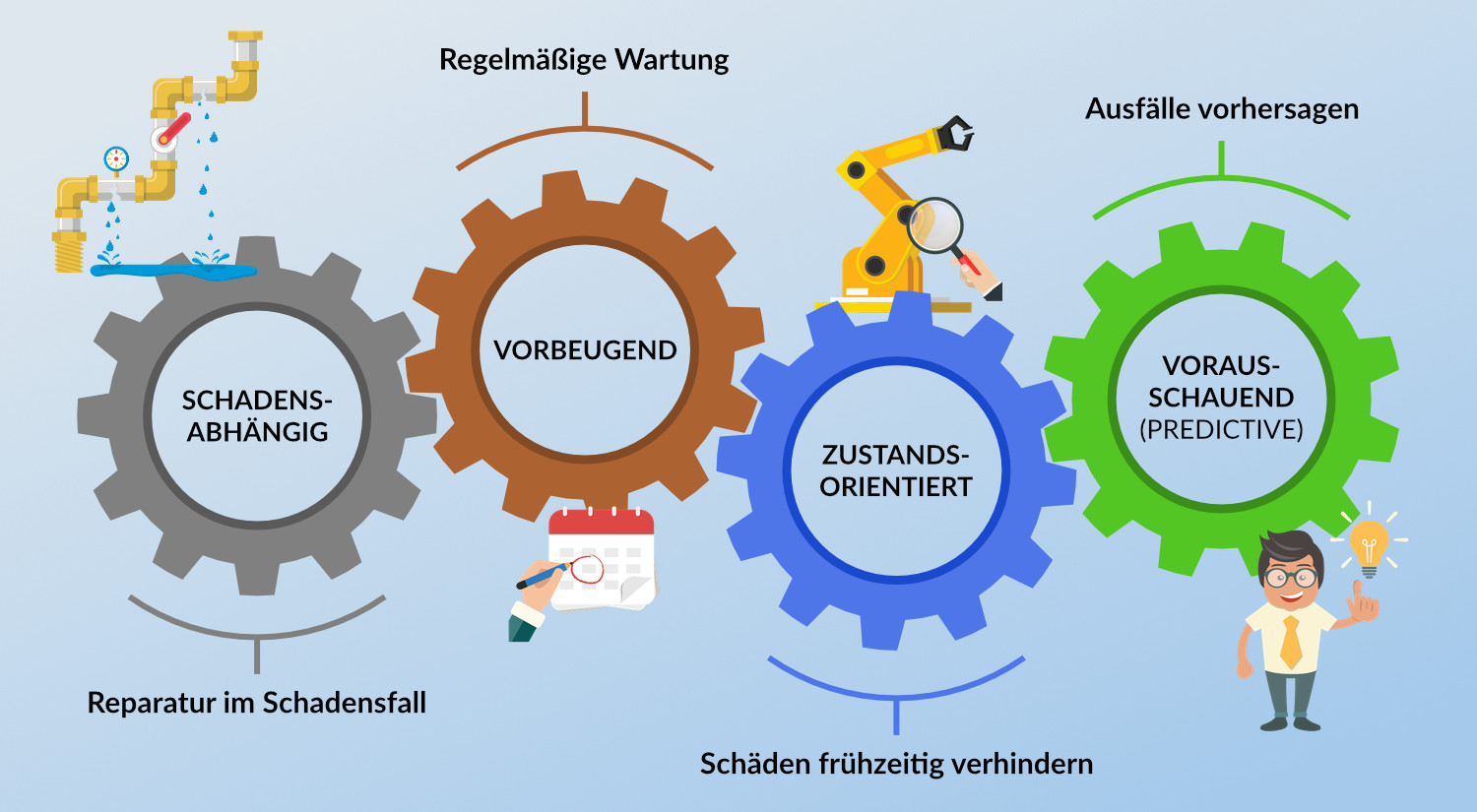

Instandhaltungsstrategien

Der Begriff Wartung ist jedem Unternehmer, der irgendwelche Maschinen betreibt bekannt. Es geht darum, die Betriebsfähigkeit einer Maschine/Anlage zu erhalten. Hierzu gibt es verschiedene Instandhaltungsstrategien:

1. Schadensabhängige Wartung – bei Defekt

- Kommt überraschend

- Produktion beeinträchtigt

- Kunde verärgert, weil Ware zu spät

- Hohe Servicekosten durch Zeitdruck

- Hohe Teilekosten durch Expresslieferung

2. Vorbeugende (vorausbestimmte) Wartung – in festen Intervallen

- Verarbeitete Werkstoffe, Laufzeiten oder andere Parameter ohne Einfluss auf den Wartungsplan

- Lange planbare Ausfallzeiten nach festen Zeitintervallen

- Kunde zufrieden

- Normale Service-Kosten

- Erhöhte Teilekosten durch Wechsel noch intakter Teile

- Ressourcenverschwendung

3. Zustandsorientierte Wartung – bei Bedarf

- Regelmäßige oder dauerhafte Zustandsprüfung des Instandhaltungsobjektes (z. B. Lager, Schmieröl)

- Maßnahmen bei Bedarf

- Planbare Ausfallzeiten

- Kunde zufrieden

- Normale Service-Kosten

- Normale Teilekosten

- Ressourcen und Geld gespart

4. Vorausschauende Wartung (engl.: predictive)

- Wie zustandsorientiert

- Vorhersage des Abnutzungsverlaufs

- Grundlage sind negative Einflussgrößen (sog. Verschlechterungsparameter)

- Man kann also heute schon sagen, dass in drei Wochen ein Teil defekt sein wird!

Der Wikipedia-Artikel Instandhaltungsstrategie beschreibt das noch ausführlicher.

Aktueller Stand

In traditionellen Kleinbetrieben gibt es meist eine Person, die die Maschinen und Anlagen bereits lange Zeit betreut und mit ihnen per Du ist. Sie haben oft die Gabe, regelrecht an einer Maschine zu hören, welches Teil als nächstes ausfallen wird und getauscht werden muss. Das ist dann vorausschauend!

Leider wird diese Sorte von Mitarbeitern immer knapper. Kürzere Verweildauer in einem Betrieb oder schlicht Personalmangel führen dazu, dass keiner mehr die Maschinen in- und auswendig kennt.

Das ist der Punkt, an dem Condition Monitoring, also die kontinuierliche Aufzeichnung von Zustandsinformationen einer Maschine, ins Spiel kommen sollte. Moderne Maschinen liefern diese Informationen bereits elektronisch. Bei älteren Maschinen kann ein sog. Retrofit mit entsprechenden Sensoren zum Nachrüsten durchgeführt werden. Die gemessenen Werte werden gegen Sollwerte geprüft und bei zu großen Abweichungen (Warn- und Fehlergrenzen) erfolgt eine Benachrichtigung. Die aufgezeichneten Daten können dann von einem Mitarbeiter bewertet und geeignete Schritte eingeleitet werden.

Als Bonus kann mit einer Condition-Monitoring-Lösung im Rahmen eines Qualitätsmanagements für jeden Zeitpunkt nachgewiesen werden, dass die Prozessparameter innerhalb zulässiger Grenzen waren und so bspw. die Anforderungen an Materialbehandlung oder Hygiene durchgängig erfüllt wurden.

Was kommt?

Über einen längeren Zeitraum werden Daten durch Condition Monitoring und aus den Produktionsaufträgen (Auftragsbezogene Erfassung) aufgezeichnet. Daraus können mathematische Auswertungen des Datenbestands Abweichungen vom Sollwert finden und Entwicklungen aufzeigen. Auch für Methoden des maschinellen Lernens bietet der Datenbestand eine Grundlage, um das Verhalten bzw. die Abnutzung einer Maschine unter bestimmten Produktionssituationen (Material, Belastung) zu bestimmen. Mit Prognosen unter Berücksichtigung der geplanten Produktionsaufträge lässt sich dann der Zeitpunkt bestimmen, ab dem definierte Grenzwerte überschritten werden (Predictive Maintenance). Das ist sehr spezifisch pro Maschine/Betrachtungseinheit und setzt eine große Menge qualitativ hochwertiger Messdaten voraus!

Aber: eine Übertragung der einmal angelernten Methoden von einer Maschine auf eine baugleiche andere Maschine muss nicht zwangsläufig sinnvolle Ergebnisse liefern.

Div. Cliparts von freepik, makyzz, macrovector - www.freepik.com, eigene Komposition